Al sinds 1927 loopt De Groot Vroomshoop voorop met industrieel bouwen. Waar het bedrijf destijds pionierde met seriematige prefab, richt het zich nu op circulair en losmaakbaar bouwen met hout als kernmateriaal. Geen dogmatisch ‘alles in hout’, maar een pragmatische aanpak: hout waar het kan en beton of staal waar het moet.

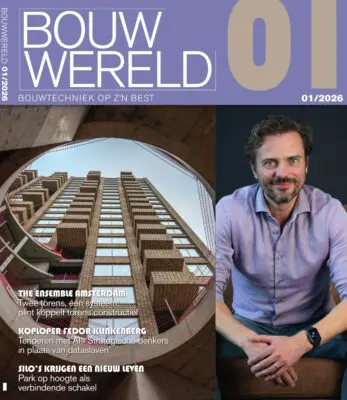

Waar veel partijen circulariteit vooral in woorden omarmen, vangt De Groot Vroomshoop circulariteit al een eeuw in daden. Het bedrijf introduceerde seriematig prefab bouwen al in 1927 en trekt die lijn vandaag de dag door met losmaakbare houtbouw, hergebruikte constructies en systeemdenken dat esthetiek niet uitsluit. Geen star evangelie van ‘alles in hout’, maar hout waar het kan en zinvol is en beton, staal of andere materialen waar dat effectiever of economisch gezien beter is. Een pragmatische koers dus, die alleen werkt als details herhaalbaar zijn. We gaan in gesprek met directeur Michiel Vincent en adjunct directeuren Wilco Lubbers en Michiel Brink.

Wat betekende seriematig prefab bouwen in 1927, en hoe zien jullie die pioniersrol terug in circulair bouwen vandaag?

Vincent: “Prefabriceren zit al bijna een eeuw in ons DNA. Die vroege seriematige manier van denken – standaardiseren, herhaalbaar detailleren, de fabriek als kwaliteitsmotor – is precies wat je nodig hebt om circulariteit waar te maken. Want circulair bouwen vraagt om losmaakbare systemen, herhaalbare knooppunten en traceerbare materialen. We zetten dat nu door met hergebruik. Onderdelen uit onze eigen gebouwen oogsten we en zetten we opnieuw in. Dat levert veel op, maar vraagt ook tijd, testen en leren.”

Jullie slogan luidt: ‘We bouwen bewust met hout’. Wat betekent dat concreet voor keuzes in projecten en productontwikkeling?

Lubbers: “Hout is het uitgangspunt, niet slechts een marketingbelofte. In de toelevering van kappen, gevels, gelamineerde houtconstructies en in onze bouwsystemen kiezen we primair voor hout. Waar het technisch of economisch onlogisch is, kiezen we hybride. De ambitie is verduurzamen zonder dogma’s en met bewezen techniek. We testen alles eerst in mock-ups en proefopstellingen. Pas als prestaties op brand, vocht, geluid, doorbuiging en luchtdichtheid kloppen, gaat het in productie.”

Wat is voor jullie de kern van circulariteit?

Lubbers: “Voor ons zit de kern in integraliteit. Daarom werken we met Het Nieuwe Normaal, een uitvraagkader dat opdrachtgevers houvast geeft. Het benoemt negen aspecten waarop je circulariteit kunt sturen: van de milieuprestatie (MPG) en losmaakbaarheid tot toxiciteit, indelingsflexibiliteit, hergebruik van elementen, de toepassing van biobased materialen, CO2-impact, adaptief vermogen en waardevastheid. Je zou het ‘onze negen knoppen’ kunnen noemen. Als de opdrachtgever daar bewust aan draait, krijg je een meetbaar duurzaam gebouw. En als bouwer ontwikkelen wij systemen die zo zijn ontworpen dat we op elk van die knoppen kunnen bijsturen. Het gaat dus veel verder dan alleen hout toepassen: het gaat om een totaalbenadering van circulariteit.”

In welke projecten zien jullie de stap van traditioneel prefab naar circulair bouwen het duidelijkst?

Lubbers: “Steeds vaker zetten corporaties traditionele kalkzandsteenblokken om naar houtskeletbouw met biobased isolatie. Voorbeelden zijn projecten in Staphorst en Almelo. Hergebruik passen we ook toe: in Rotterdam hebben we teruggewonnen hout uit eerdere leveringen opnieuw ingezet. Belangrijk is dat de markt het moet wíllen uitvragen. Als de prijs 100 procent leidend is, krijg je een lineair product. Als duurzaamheid meeweegt op de eerdergenoemde negen punten, kunnen wij leveren wat gevraagd wordt.”

‘Hout is het uitgangspunt, niet de uitkomst van een marketingbelofte’

Losmaakbaarheid en materiaalkeuze lijken de kern van jullie circulaire strategie. Hoe borg je dat in praktijk?

Vincent: “Losmaakbaarheid is voor ons een randvoorwaarde. Onze modules hebben dezelfde cascokwaliteit, of ze nu tijdelijk staan of 50 jaar blijven. Bij permanente gebouwen wissel je vooral de buitenschil. Het casco zelf blijft modulair, demontabel en daardoor verplaatsbaar of herbruikbaar. Dat zorgt voor waarde over tijd. Tegelijkertijd kijken we kritisch naar materialen: FSC-, PEFC- of STIP-gecertificeerd hout is de basis. Daarnaast werken we met vaste partners voor isolatiematerialen zoals cellulose en glaswol. We testen nieuwe biobased alternatieven eerst in testappartementen en gevelmock-ups hier op het terrein. Zo beproeven we oplossingen onder realistische omstandigheden, om zeker te weten dat ze technisch en duurzaam functioneren voordat we ze in projecten toepassen.”

Welke innovaties in materiaalgebruik en verbindingstechnieken zijn belangrijk voor jullie circulaire ambities, en hoe combineert De Groot Vroomshoop traditionele houtkennis met digitale hulpmiddelen als BIM en robotisering?

Brink: “De winst zit in slimme knooppunten en verbindingen die demontage mogelijk maken, zoals schroef- en klemverbindingen die je herhaaldelijk kunt toepassen. Daarnaast bereiken we veel door materiaalreductie, beter rekenen en verregaand prefabriceren. Onze interne R&D-club werkt dagelijks aan verbeteringen in knooppunten, isolatieopbouwen en akoestiek en ontwikkelt BRL-trajecten om hergebruik aantoonbaar te maken. Digitale hulpmiddelen spelen daarbij een grote rol: BIM is het geheugen waarin we alle types, herkomst en prestaties vastleggen. Parametrisch ontwerpen helpt varianten te toetsen binnen de systeemgrenzen. Robotisering en CNC borgen maatvastheid en herhaalbaarheid. Maar altijd geldt: de digitale tools volgen het systeem, niet andersom. De kern blijft de detaillering. Daar zit de losmaakbaarheid, de beheersbaarheid en de reductie van faalkosten.”

Met welke partners werken jullie samen om circulaire doelen te bereiken en welke eisen stellen jullie in de keten?

Brink: “Wij denken vanuit concepten, niet vanuit leveranciers. We hebben vier bouwsystemen en kiezen per systeem de partner die het beste past qua leverbetrouwbaarheid, prijsvastheid en kwaliteit. Circulariteit zit al ingebakken in het concept, de keten sluit daarop aan. Natuurlijk stellen we basiseisen – denk aan certificering en traceerbaarheid – maar het succes zit in consistent samenwerken rond één logische set details die je herhaalt en continu verbetert.”

‘Circulariteit vraagt om losmaakbare systemen, herhaalbare knooppunten en traceerbare materialen’

Modulaire bouw wordt vaak geassocieerd met eenvormigheid. Hoe zorg je dat de modules architectonisch aantrekkelijk én technisch betrouwbaar zijn?

Vincent: “Door het spanningsveld bewust op te zoeken. Een architect moet ons uitdagen. Wij doen op onze beurt hetzelfde. Esthetiek bepaalt namelijk of een gebouw over 50 jaar nog geliefd is en behouden blijft. Een goed voorbeeld is het Kennispark in Enschede, ontworpen met Bjarne Mastenbroek van SeARCH. Dat is volledig modulair opgebouwd, maar je herkent het niet als modulebouw. De sleutel daartoe zit in ons proces: we bouwen vooraf gevelmock-ups, lopen samen de details door en sturen bij tot alles klopt. Zo houd je architectonische vrijheid binnen de kaders van een bewezen systeem.

Een ander project waar we trots op zijn, is een modulaire school in Rotterdam. Bij de start was al bekend dat het gebouw na tien jaar verplaatst zou worden. We hebben daarom modules ontworpen die volledig demontabel waren, maar tegelijk een architectonisch aantrekkelijk geheel vormden met atriums en een sporthal. Zo laat je zien dat modulariteit niet hoeft te leiden tot eenheidsworst, maar juist een kans is om duurzame flexibiliteit te combineren met kwaliteit en uitstraling.”

Welke beperkingen en weerstanden ervaren jullie bij circulair en modulair bouwen?

Lubbers: “De grootste obstakels zijn onbekendheid, regelgeving en prijsdruk. Vergunningstrajecten en netcongestie maken projecten ingewikkeld. Duurzaam is niet per se duurder, maar een hoge ambitie vraagt soms extra investeringen. Wat vaak zwaarder weegt, is het gebrek aan kennis: er bestaan misverstanden over houtbouw. Zo kwam Woningborg bij ons met zorgen over houten gebouwen, terwijl schades meestal voortkomen uit gevelopbouwen, brandwerende schillen of vochtbeheer. Niet uit het hout zelf. Hout vergt andere aandachtspunten dan beton of staal, en daar helpt ervaring.”

Brink: “Daarnaast bewaken we ook onze eigen grenzen. We bouwen nu tot ongeveer tien lagen in modules, maar 20 lagen? Dat doen we nog niet. Eerst ervaring opdoen en aantonen dat het werkt. ‘Hout waar het kan, beton waar het moet’ blijft ons uitgangspunt. Hybride oplossingen zijn vaak het verstandigst. Door een betonskelet te combineren met houten daken of binnenspouwbladen benut je het beste van beide werelden.”

Welke belemmeringen leveren hergebruikte houtconstructies op?

Vincent: “Bewijsvoering. Wij kochten bijvoorbeeld gelamineerde liggers terug uit de voormalige IJsselhallen in Zwolle – door ons zo’n 60 à 70 jaar geleden geleverd – en hebben ze opnieuw ingezet. Technisch top. Maar onder de Wet kwaliteitsborging moet je prestaties aantonen. Voor nieuw materiaal zijn er protocollen, voor 70 jaar oud hout niet. Dan laat je breukproeven doen en werk je met BRL-richtlijnen. Het kán, maar de regelgeving loopt nog achter op de praktijk.”

Lubbers: “Daar zit een grote, nog nauwelijks benutte waarde. Veel rekenmodellen schrijven af naar ‘nul’ na 50 jaar. Wij zien cascomodules en CLT-delen die dan juist hun maatvastheid bewezen hebben. Als je demontage en herinzet bij de start meeneemt, is de restwaarde fors. We zouden in de sector veel explicieter op grondstofwaarde moeten sturen.”

Wat is er nodig om circulair bouwen echt mainstream te maken? Speelt de overheid daarin een rol?

Lubbers: “Het begint met sturing aan de voorkant. Duurzaamheid moet structureel onderdeel worden van de uitvraag, met weging op de elementen van Het Nieuwe Normaal. Zet de ambitie op MPG, losmaakbaarheid en waardevastheid en niet alleen op prijs. Dan verdwijnen nicheproducten vanzelf naar de norm. De overheid kan daar een belangrijke rol in spelen. Nu is de ondergrens van het Bbl het minimum, maar door aanbestedingskaders en uitvragen te actualiseren kun je duurzaamheid meetbaar én doorslaggevend maken. Dat werkt echt: wij zijn met modulaire bouw al onder een MPG van 0,5 gekomen. Het is dus haalbaar, mits er gericht op wordt gestuurd.”

Waar staat De Groot Vroomshoop over tien jaar?

Brink: “We plannen op het ritme van de markt en regelgeving. We hebben een routekaart tot 2050 en willen steeds circa een jaar voor de norm liggen. Niet tien jaar, want dan verlies je aansluiting. Elk jaar evalueren we: wat versnellen we, wat remmen we af? De richting is helder. Meer hergebruik, verdergaande demontage, meer datagedreven onderhoud. Dit jaar tekenen we ons eerste meerjarige onderhoudscontract op een groot woongebouw van zo’n 200 woningen. Monitoring na oplevering is essentieel om kwaliteit én circulariteit hard te maken.”